Примеры работ

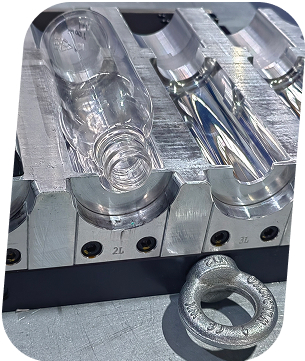

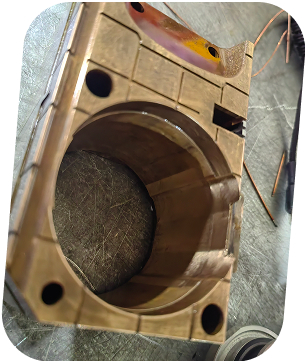

Изготовление выдувных пресс-форм – это сложный технологический процесс, начинающийся с разработки технического задания и 3D-модели изделия, а затем включающий создание чертежей, обработку высокопрочных материалов, таких как алюминиевые сплавы, стали и дюралюминий. Обработка проводится с использованием станков с ЧПУ, что обеспечивает высокую точность и качество изделия.

- Выдувная форма для бутылок

- Выдувная форма для бутылок

- Выдувная форма для флаконов

- Выдувная форма для флаконов

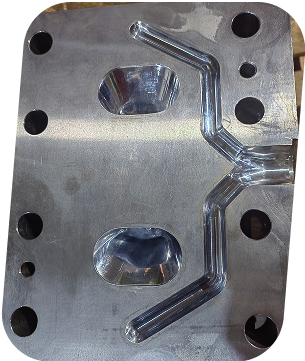

Изготовление фильер – это технологически сложный процесс создания инструмента (волоки или оправки) с отверстиями, используемого для вытягивания материалов, например, нитей, проволоки или формирования профилей из расплавов полимеров.

- Пример 1

- Пример 2

- Пример 3

- Пример 4

Изготовление деталей из алюминия – это процесс высокоточного создания алюминиевых изделий путём удаления материала из заготовки на станке с числовым программным управлением (ЧПУ) по компьютерной программе.

Этот субтрактивный метод позволяет производить детали сложной формы и высокой точности, применяемые в аэрокосмической, автомобильной и других отраслях.

- Деталь из алюминия

- Деталь из алюминия

- Деталь из алюминия

- Деталь из алюминия

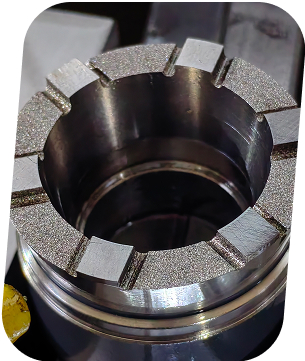

Цанга представляет собой разрезную коническую втулку, которая с помощью лепестков обжимает инструмент или заготовку, обеспечивая надежную фиксацию.

Изготовление цанг включает в себя следующие этапы: получение технического задания, проектирование по чертежам, выбор подходящего материала, токарную или фрезерную обработку, термическую обработку и финальный контроль качества.

- Пример 1

- Пример 2

- Пример 3

- Пример 4

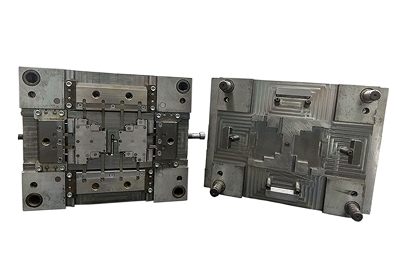

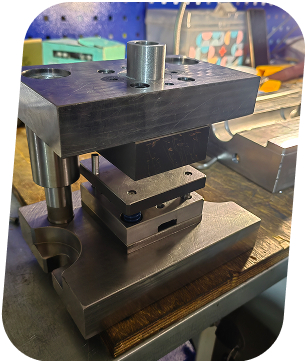

Изготовление штамповой оснастки – это процесс проектирования и производства формообразующих приспособлений (штампов, матриц, пуансонов) из износостойких инструментальных сталей, предназначенных для обработки листового металла давлением на прессах.

Цель этого процесса — создание идентичных деталей заданной формы и размеров путем пластической деформации заготовки, что применяется в массовом производстве.

- Пример 1

- Пример 2

- Пример 3

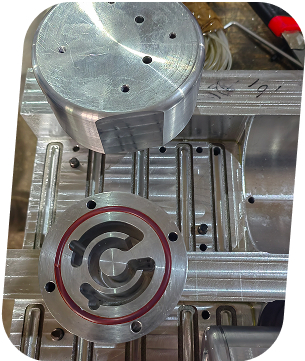

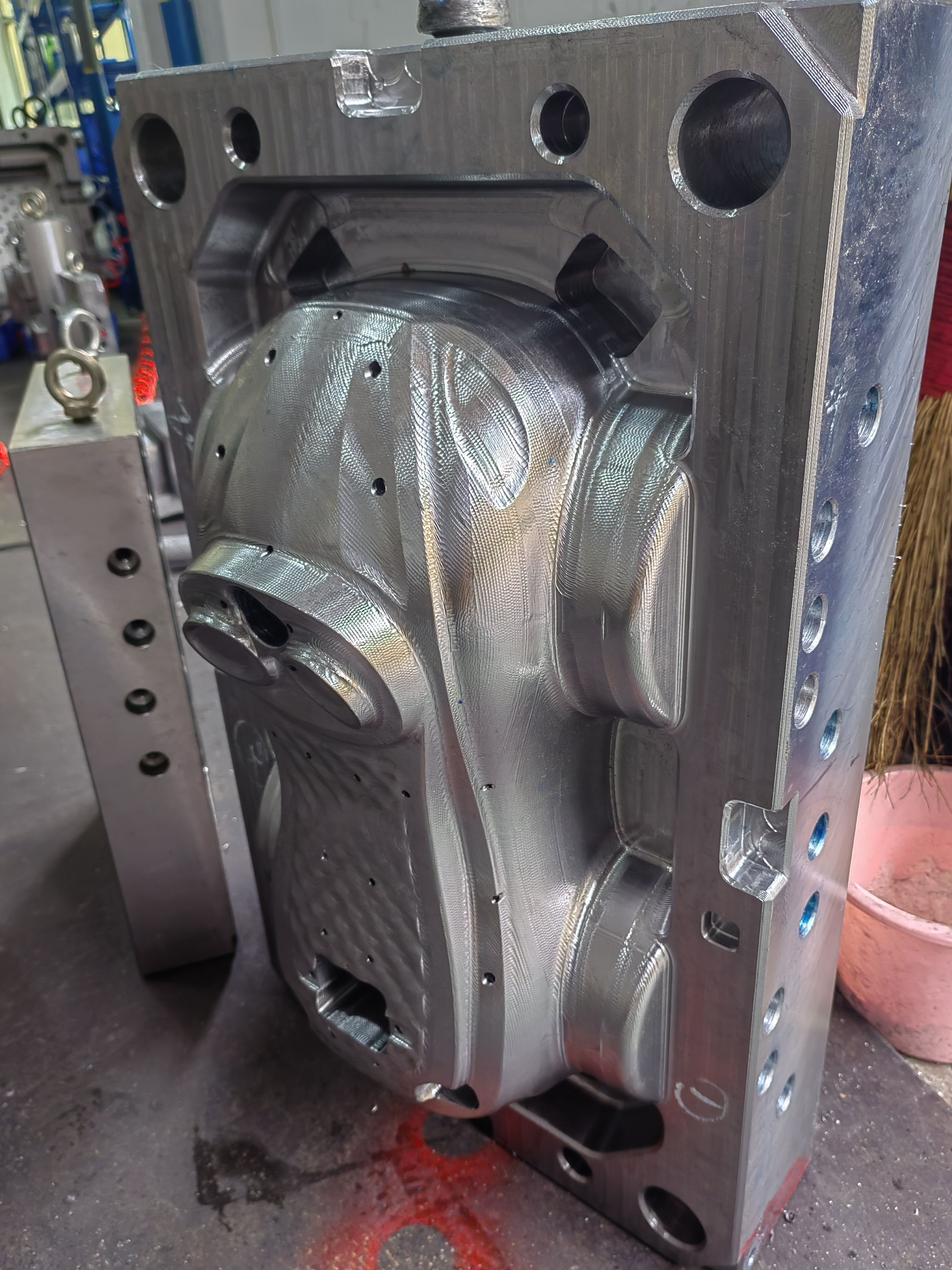

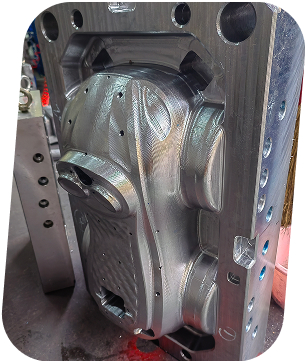

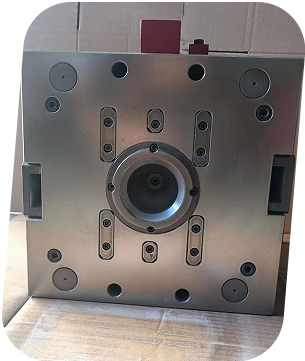

Изготовление пресс-формы Корпус включает этапы проектирования с созданием 3D-модели и 3D-прототипа, подготовку конструкторской документации, механическую обработку деталей (фрезерование, шлифовка, полировка) и электроэрозионную обработку на станках с ЧПУ, а также финальную сборку, тестирование и контроль качества готовой пресс-формы.

Для изготовления пресс-форм используют высокоточные станки.

Задиры на формообразующих поверхностях часто возникают в процессе неправильной эксплуатации пресс-форм или их несвоевременного обслуживания. Повреждение фактуры поверхности очень сильно влияет на качество получаемой продукции, что недопустимо для многих изделий.

Нашими специалистами были выполнены работы по восстановлению фактуры поверхности в течении 5 рабочих дней по специальной технологии химического травления. В результате были полностью восстановлены геометрические размеры изделия и качество полученной текстуры.

- Задиры на формообразующей.

Повреждена фактура

- Подготовка поверхности, зачистка мест с дефектами

- Подготовка матрицы к восстановлению фактуры

- Поверхность и фактура восстановлены

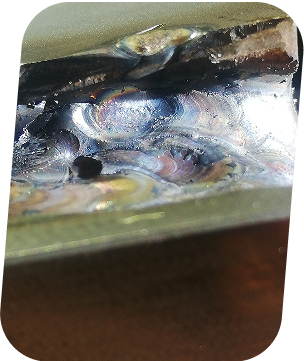

В процессе изготовления деталей с множеством отверстий или пустот, необходимо особое внимание уделять качеству металла и его термической обработке.

В данном случае имела место трещина на шибере, в результате чего образовалось протекание системы охлаждения. Для ремонта потребовалось расшить трещину, осуществить наплавку в месте расшивки и восстановить геометрию формообразующей.

Все работы были выполнены в течение 5 рабочих дней, гарантия 90 дней.

- Трещина на шибере, протекание системы охлаждения

- Расшивка трещины

- Наплавка в месте расшивки

- Восстановление геометрии формообразующей

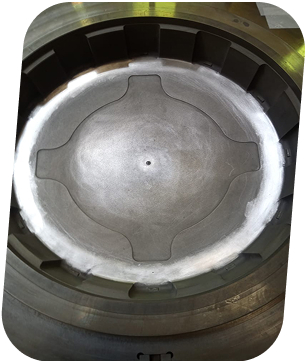

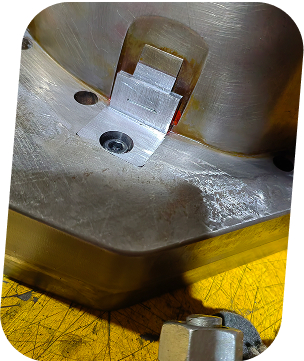

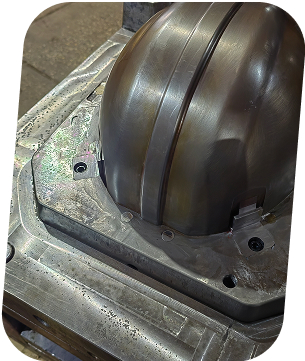

Ремонт пресс-формы включает в себя диагностику, выявление неисправностей, восстановление работоспособности и проверку качества получаемого изделия.

В данном случае был обнаружен слом формообразующего знака пресс-формы Каска.

В результате выполненных работ был изготовлен и установлен новый знак.

Срок выполнения работ 3 дня, гарантия на новый знак 6 месяцев.

- Слом формообразующего знака

- Очистка формообра-зующей, демонтаж сломанного знака

- Изготовление, установка, подгонка, притирка нового знака

- Установлен новый знак

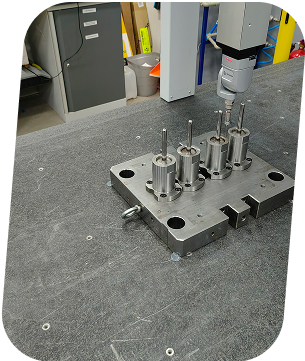

Контроль размеров деталей – это процедура сравнения фактических геометрических параметров изделия с заданными номинальными значениями, установленными техническими требованиями и чертежами, с целью проверки точности производства, обеспечения работоспособности и соответствия продукции стандартам.

- Пример 1

- Пример 2

- Пример 3

- Пример 4

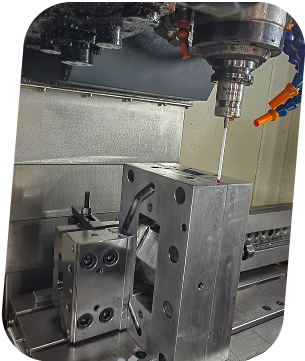

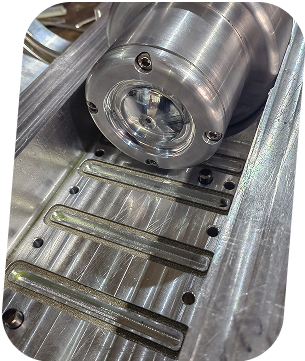

Фрезерная ЧПУ обработка – технологический процесс механической обработки металла с помощью вращающегося режущего инструмента (фрезы) на станке с числовым программным управлением (ЧПУ).

Компьютерная программа задает точную траекторию движения инструмента, позволяя создавать детали любой сложности с высокой точностью, повторяемостью и отличными физико-механическими свойствами.

- Пример 1

- Пример 2

- Пример 3

- Пример 4

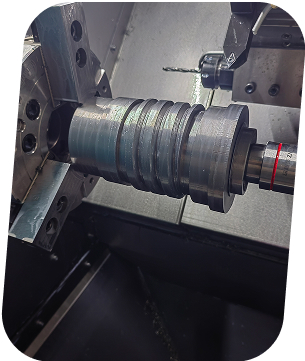

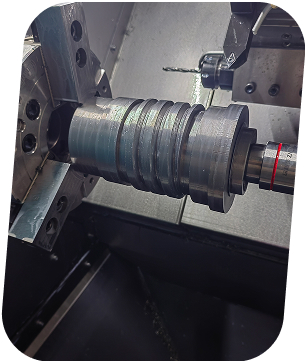

Токарная ЧПУ обработка – это высокоточный процесс изготовления тел вращения, при котором режущий инструмент управляется компьютером (ЧПУ) для удаления слоев материала с вращающейся заготовки по заданной программе.

Этот метод позволяет получать детали сложной формы с высокой точностью и повторяемостью, используя различные операции, такие как точение, сверление, нарезка резьбы и вытачивание канавок, из металлов, пластиков и других материалов.

- Пример 1

- Пример 2

- Пример 3

- Пример 4

EDM-обработка (электроэрозионная обработка) – это нетрадиционный метод производства, при котором материал удаляется с заготовки с помощью контролируемых электрических разрядов (искр) между электродом и проводящей деталью, погруженными в диэлектрическую жидкость.

Этот процесс позволяет обрабатывать твердые материалы, создавать сложные формы и компоненты с высокой точностью, которые трудно или невозможно получить традиционными методами.

- Пример 1

- Пример 2

- Пример 3

Шлифовка – высокоточный технологический процесс обработки поверхностей заготовок абразивным кругом с использованием станков с числовым программным управлением (ЧПУ).

Он позволяет снимать тонкий слой материала для достижения заданной формы, размеров и идеальной гладкости поверхности деталей, обеспечивая высокую точность, эффективность и повторяемость результата.

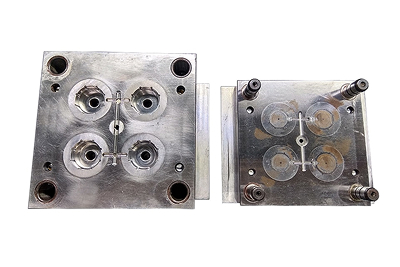

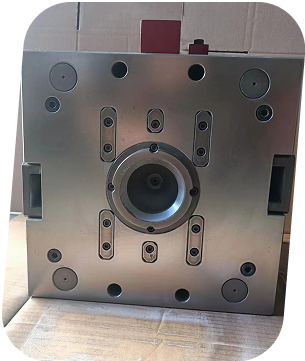

Пресс-форма – это специальное оборудование для производства пластиковых крышек с отрывным носиком методом литья под давлением. Она представляет собой сложный механизм, состоящий из множества деталей, который позволяет получать готовые изделия с высокой точностью и повторяемостью.

- Пример 1

- Пример 2

- Пример 3